Control de Calidad de los Aceites y Grasas

Debido a que los aceites y grasas

son principalmente utilizados en el consumo humano, es de suma importancia

establecer ciertos controles que permitan garantizar la calidad de los mismos

durante todas las etapas de su procesamiento.

Es por ello, que es importante

poder definir primeramente ciertos conceptos fundamentales en la determinación

de los parámetros de calidad de un glicérido.

Entre los más importantes podemos

mencionar:

- Acidez o FFA (Free Fatty Acids)

- Color

- Humedad

- Impurezas

Acidez

Representa el contenido de ácidos grasos libres presentes en el aceite y

refleja un índice de calidad en cuanto al deterioro del mismo.

Su valor se expresa en porcentaje.

Color

El color en los aceites y grasas se

debe a la presencia de derivados de la clorofila y de carotenoides en su

composición, especialmente beta caroteno. Este último, es una fuente

alimentaria rica en compuestos carotenoides.

El color en los aceites y grasas se

debe a la presencia de derivados de la clorofila y de carotenoides en su

composición, especialmente beta caroteno. Este último, es una fuente

alimentaria rica en compuestos carotenoides.

El caroteno se destruye en los

procesos de refinación, para de esta manera producir un aceite de color claro,

preferencia de la mayoría de los consumidores.

Humedad

Representa el contenido de agua

en el aceite expresado generalmente en porcentaje.

La presencia de agua en el aceite

bajo determinadas condiciones, ocasiona que los triglicéridos presentes en el

mismo, se hidrolicen para liberar ácidos grasos libres aumentando así el porcentaje

de acidez que afectan su calidad.

Impurezas

La constituyen todo aquel

elemento o sustancia orgánica o inorgánica que se encuentran en una muestra de

aceite y que no pertenecen al grupo de los glicéridos.

Entre las cuales se pueden

mencionar: las gomas (fosfátidos), metales pesados (Cu, Fe), clorofilas y otros

materiales insolubles como fragmentos de semilla y tejidos celulares, etc.

Una vez definidos estos conceptos,

pudiéramos entonces entrar en lo que a los análisis de laboratorio se refiere.

En la actualidad, los técnicos de

calidad apoyándose en las últimas tecnologías, pueden llevar a cabo los

diferentes tipos de análisis que requieren en la búsqueda del mejor producto

para los consumidores finales.

Pudiéramos clasificar estos

análisis a grasas y aceites en tres grandes grupos:

Análisis sensorial

- Olor

- Sabor

- Apariencia

Análisis físico

- Densidad relativa

- Color Lovibond

- Humedad

- Punto de fusión

- Índice de refracción

Análisis químico

- Acidez o FFA

- Índice de Yodo

- Índice de Peróxido

- Jabón

- Contenido de Grasa Sólida (SFC)

- Valor de DOBI

- Determinación de Fósforo y Metales Pesados

A continuación daremos una breve

explicación de cada uno de ellos de manera sencilla para tratar de hacer

digerible la explicación de todos estos parámetros de calidad ampliamente

aplicados en la industria de los aceites y grasas.

Análisis Sensorial

Olor: Se toma la muestra y se somete a nuestro sentido del olfato.

Aquí se busca identificar: olor característico, ligero, no desagradable y

peculiar de las semillas de las cuales procede el aceite. Que el mismo esté exento

de olores extraños o rancios.

Sabor: De igual forma se somete la muestra a nuestro sentido del

gusto. Se busca obtener su sabor característico y peculiar. Cualquier sabor

extraño o fuera de lugar deberá ser reportado y evaluado.

Apariencia: Se inspecciona al aceite mediante el sentido de la

vista. Por lo general los aceites refinados tienen un aspecto de líquido transparente

y libre de cuerpos extraños. En el caso de los aceites crudos esto cambia, ya

que todavía no han sido sometidos a los procesos de refinación.

Análisis físico

Densidad relativa: es el cociente de dividir la masa de un volumen

determinado de aceite o grasa entre el mismo volumen de agua a 20°C.

Humedad: en los aceites es de gran importancia mantener esta

variable controlada ya que por efecto de hidrólisis la acidez tiende a

aumentar.

Reacción de

hidrólisis de un lípido

Efecto de la humedad

en la acidez del aceite

Punto de fusión: es la temperatura a la cual bajo las condiciones

de la prueba bajo los efectos de un calentamiento controlado, la grasa pasa de

un estado de ablandamiento gradual a estar completamente liquida y

transparente.

Color Lovibond: Para medir color en grasas y aceites se utiliza la

escala Lovibon como método de estándar internacional. Este método determina el

color por comparación.

Los equipos de última tecnología

son colorímetros espectrofotométricos de alta precisión que proporcionan al

usuario:

·

Medición objetiva

·

Superan la subjetividad de los métodos visuales.

·

Escala de medición es en términos de rojo,

amarillo y azul (R, Y, B) en inglés que forman la escala de colores Lovibond.

Índice de refracción: Este método se utiliza de forma alternativa para

determinar el índice de Yodo que va a ser explicado más adelante. Se basa en la

relación que tiene el índice de refracción al hacer pasar una onda de luz a

través de una muestra, con el peso molecular y la instauración de un glicérido.

Se ve afectado por la temperatura

(al aumentar la temperatura baja el índice de refracción). Los ácidos grasos

libres también bajan el IR.

Para los aceites la determinación

se hace a 25ºC grados centígrados, para las grasas parcialmente hidrogenadas a

40ºC, para grasas hidrogenadas a 60ºC y para ceras a 80ºC.

Para hacer esta medición se

emplea el refractómetro de ABBE con escalas de 1.3 a 1.7.

Análisis químico

Porcentaje de acidez: es el contenido de ácidos grasos libres de un

aceite o grasa vegetal, expresada en gramos de ácido oleico, palmítico o

láurico por cada 100 g de muestra.

Este análisis se realiza mediante

una titulación simple con NaOH o KOH utilizando fenoftaleína como indicador.

Índice de yodo: Representa

el grado de insaturaciones de un aceite o grasa. Este análisis se realiza para

comprobar la pureza y la identidad del aceite. Es expresado como los

centigramos de yodo absorbido por gramo de muestra, cuanto más dura es la grasa

más saturada es, lo cual significa un menor valor del índice de yodo.

Índice de peróxido:

Medición del grado de oxidación primaria de una grasa, el nivel de peróxido

determina la rancidez de la grasa. Representa la cantidad determinable de

oxigeno activa contenida en 1 Kg de muestra.

Reacción de oxidación

de un glicérido

Estabilidad Oxidativa:

La determinación del índice de la estabilidad de oxidativa grasas y aceites

OSI (Oil Stability Index) es la aplicación clásica del Rancimat, este método está

incluido en los estándares nacionales e internacionales tales como la AOCS

(American Oil Chemists Society).

En este método se hace pasar un

flujo de aire a través de la muestra. Debido al proceso oxidación del aceite o

de las moléculas de grasa, se produce la formación de peróxidos como producto

primario; después de la completa destrucción de los ácidos grasos se generan

productos secundarios de la oxidación.

Estos equipos determinan el

tiempo desde que se inicia el proceso de oxidación hasta que se empiezan a

formar los compuestos de oxidación secundaria; de manera totalmente automática.

Este tiempo se conoce como el índice de estabilidad oxidativa y se expresa en

horas OSI.

Entre los equipos para determinar

este valor más conocidos se encuentra el Rancimat.

Valor de DOBI (Deterioration of Bleachability Index): Una alta

presencia de carotenos es sinónimo de frescura y de un estado óptimo de madurez

del fruto de palma.

Este método se aplica

exclusivamente para determinar la calidad del aceite crudo de palma.

Una alta presencia de compuestos

carbonílicos producto de la oxidación de los carotenoides presentes, es señal

de un aceite crudo de palma muy deteriorado por oxidación.

Para su determinación se hace

pasar la muestra por un equipo Espectofotómetro de Luz UV Visible a 446 nm y

269 nm. El cociente de estos dos valores me determina el Valor de DOBI.

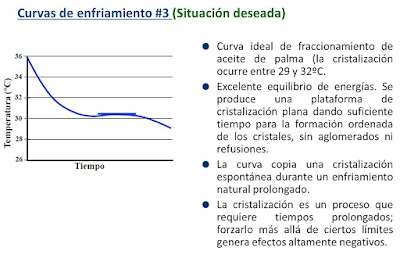

Contenido de Grasa Sólida

(SFC): Es la

característica de una grasa que determina su consistencia con el aumento o

disminución de la temperatura, desde su estado sólido a líquido.

El mismo se expresa como porcentajes de grasa

sólida a diferentes temperaturas.

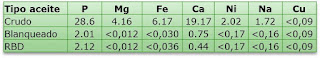

Determinación de Fósforo y

Metales Pesados: La determinación de

estos elementos se puede efectuar con un equipo de espectrometría de masas con

plasma acoplado inductivamente (ICP), el cual nos presenta grandes avances

tecnológicos en esta área ya que es capaz de determinar y cuantificar la

mayoría de los elementos de la tabla periódica.

Ventajas:

- Bajos limites de detección (ppb-ppt)

- Alta velocidad de respuesta